-

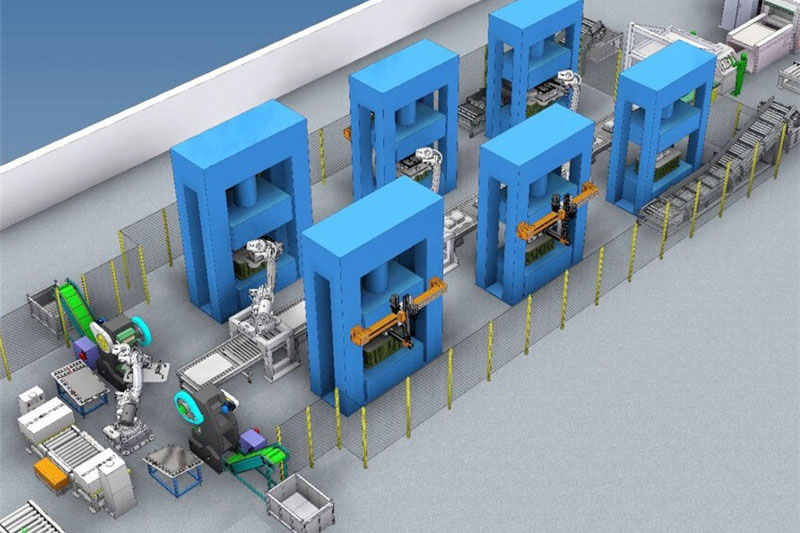

линия по производству моек из нержавеющей стали

Линия по производству моек из нержавеющей стали представляет собой автоматизированную производственную линию, включающую такие процессы, как размотка рулонной стали, резка и штамповка для придания формы раковинам. Эта производственная линия использует роботов, заменяющих ручной труд, что позволяет полностью автоматизировать процесс изготовления моек.

Линия по производству моек из нержавеющей стали состоит из двух основных частей: узла подачи материалов и узла штамповки моек. Эти две части соединены логистическим транспортным узлом, который облегчает транспортировку материалов между ними. Узел подачи материалов включает в себя такое оборудование, как разматыватели рулонов, ламинаторы пленки, плющилки, резаки и штабелеукладчики. Узел транспортировки логистических услуг состоит из транспортировочных тележек, линий штабелирования материалов и линий хранения пустых поддонов. Узел штамповки включает в себя четыре процесса: резку под углом, первичную вытяжку, вторичную вытяжку и обрезку кромок, которые выполняются с использованием гидравлических прессов и роботизированной автоматизации.

Производственная мощность этой линии составляет 2 изделия в минуту, годовой объем производства — около 230 000 изделий.

-

Гидравлический пресс для формования композитных материалов SMC/BMC/GMT/PCM

Для обеспечения точного управления процессом формования гидравлический пресс оснащен усовершенствованной системой сервогидравлического управления. Эта система повышает точность позиционирования, скорости, скорости микрооткрытия и давления. Точность регулирования давления достигает ±0,1 МПа. Такие параметры, как положение ползуна, скорость опускания, скорость подпрессовки, скорость микрооткрытия, скорость обратного хода и частота вытяжки, можно задать и отрегулировать в определенном диапазоне с помощью сенсорного экрана. Система управления энергосберегающая, с низким уровнем шума и минимальным гидравлическим воздействием, что обеспечивает высокую стабильность.

Для решения технических проблем, таких как несбалансированная нагрузка, вызванная асимметричностью формованных деталей и отклонениями толщины крупногабаритных плоских тонких изделий, а также для удовлетворения технологических требований, таких как нанесение покрытия в форме и параллельное извлечение из формы, гидравлический пресс может быть оснащен динамическим устройством мгновенного выравнивания по четырем углам. Это устройство использует высокоточные датчики перемещения и высокочастотные сервоклапаны для управления синхронной коррекцией четырехцилиндровых приводов. Максимальная точность выравнивания по четырем углам составляет до 0,05 мм по всей площади стола.

-

Линия для производства компрессионного формования термопластов, армированных длинным волокном LFT-D

Линия прямого компрессионного формования термопластов, армированных длинным волокном, LFT-D — это комплексное решение для эффективного формования высококачественных композитных материалов. Линия включает в себя систему подачи стекловолоконной нити, двухшнековый экструдер-смеситель для стеклопластика, блок нагревательного конвейера, роботизированную систему перемещения материалов, высокоскоростной гидравлический пресс и централизованный блок управления.

Производственный процесс начинается с непрерывной подачи стекловолокна в экструдер, где оно разрезается и прессуется в гранулы. Гранулы нагреваются и быстро формуются в нужную форму с помощью роботизированной системы обработки материалов и высокоскоростного гидравлического пресса. Годовая производительность этой производственной линии составляет от 300 000 до 400 000 тактов, что обеспечивает высокую производительность.

-

Оборудование для литья под высоким давлением смолы из углеродного волокна (HP-RTM)

Оборудование для литья под высоким давлением смолы (HP-RTM) из углеродного волокна – это передовое решение, разработанное нашей компанией для производства высококачественных компонентов из углеродного волокна. Эта комплексная производственная линия включает в себя опциональные системы предварительного формования, специализированный пресс HP-RTM, систему впрыска смолы под высоким давлением HP-RTM, робототехническое оборудование, центр управления производственной линией и опциональный обрабатывающий центр. Система впрыска смолы под высоким давлением HP-RTM состоит из системы дозирования, вакуумной системы, системы контроля температуры, а также системы транспортировки и хранения сырья. Она использует метод реактивного впрыска под высоким давлением с использованием трехкомпонентных материалов. Специализированный пресс оснащен системой выравнивания по четырем углам, обеспечивающей впечатляющую точность выравнивания 0,05 мм. Он также обладает возможностью микроотверстия, что позволяет сократить производственные циклы до 3-5 минут. Это оборудование позволяет осуществлять серийное производство и гибкую обработку компонентов из углеродного волокна по индивидуальному заказу.

-

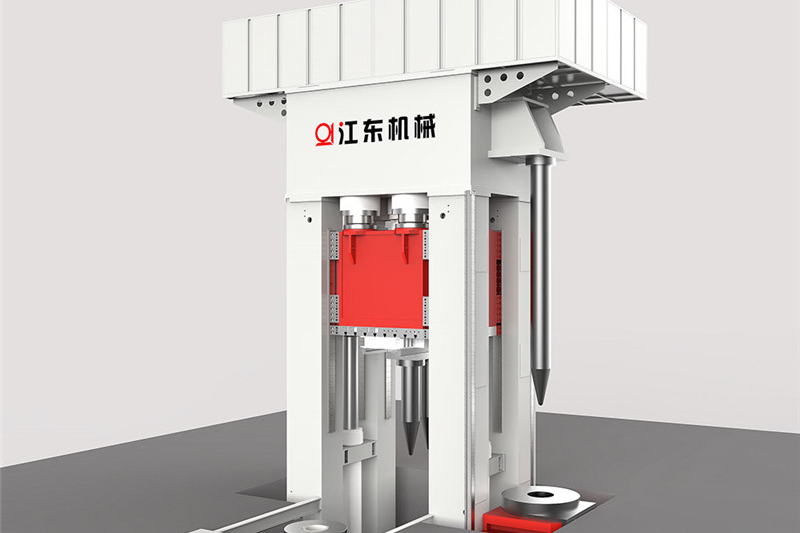

Гидравлический пресс для экструзии металла/горячей штамповки

Гидравлический пресс для горячей штамповки/выдавливания металла — это передовая производственная технология, обеспечивающая высококачественную, эффективную и экономичную обработку металлических деталей с минимальным образованием стружки или без неё. Он получил широкое применение в различных отраслях промышленности, таких как автомобилестроение, машиностроение, лёгкая, аэрокосмическая, оборонная и электротехническая.

Гидравлический пресс для выдавливания металла/горячей объемной штамповки специально разработан для процессов холодного выдавливания, теплого выдавливания, теплой объемной штамповки и горячей объемной штамповки, а также для прецизионной отделки металлических деталей.

-

гидравлический пресс для сверхпластичной формовки титанового сплава

Гидравлический пресс для сверхпластичной формовки — это специализированный станок, предназначенный для формовки деталей сложной формы, изготовленных из трудноформуемых материалов с узким диапазоном температур деформации и высокой стойкостью к деформации. Он широко применяется в таких отраслях, как аэрокосмическая, авиационная, военная и оборонная промышленность, а также высокоскоростной железнодорожный транспорт.

Этот гидравлический пресс использует сверхпластичность материалов, таких как титановые, алюминиевые, магниевые и жаропрочные сплавы, путем регулирования размера зерна исходного материала до сверхпластичного состояния. Применение сверхнизкого давления и контролируемых скоростей позволяет прессу достигать сверхпластической деформации материала. Этот революционный производственный процесс позволяет производить детали, прилагая значительно меньшие усилия по сравнению с традиционными методами формовки.

-

Гидравлический пресс свободной ковки

Гидравлический пресс свободной ковки – это специализированный станок, предназначенный для крупногабаритной свободной ковки. Он позволяет выполнять различные процессы ковки, такие как удлинение, осадка, штамповка, раздача, волочение прутков, скручивание, гибка, сдвиг и рубка, для производства валов, прутков, пластин, дисков, колец и других деталей круглой и квадратной формы. Оснащенный дополнительным вспомогательным оборудованием, таким как ковочные машины, системы транспортировки материалов, поворотные столы для материалов, наковальни и подъемные механизмы, пресс легко интегрируется с этими компонентами для завершения процесса ковки. Он находит широкое применение в таких отраслях, как аэрокосмическая и авиационная промышленность, судостроение, энергетика, атомная энергетика, металлургия и нефтехимия.

-

Линия для жидкой штамповки/полутвердой штамповки легких сплавов

Линия для штамповки изделий из лёгких сплавов в жидких штампах – это передовая технология, сочетающая преимущества литья и ковки для достижения формы, близкой к заданной. Эта инновационная производственная линия обладает рядом преимуществ, включая короткий технологический процесс, экологичность, низкое энергопотребление, однородную структуру деталей и высокие механические характеристики. Она состоит из многофункционального гидравлического пресса с ЧПУ для штамповки в жидких штампах, системы количественной заливки алюминия в жидкие штампы, робота и интегрированной системы управления. Производственная линия отличается ЧПУ-управлением, интеллектуальными функциями и гибкостью.

-

Линия по производству чертежей вертикальных газовых баллонов/корпусов пуль

Вертикальная линия для производства корпусов газовых баллонов/пулеметов специально разработана для производства чашеобразных (бочкообразных) деталей с утолщенным дном, таких как различные контейнеры, газовые баллоны и корпуса пуль. Эта производственная линия обеспечивает три основных процесса: высадку, штамповку и вытяжку. Она включает в себя такое оборудование, как подающее устройство, среднечастотная нагревательная печь, конвейер, подающий робот/ручной манипулятор, высадочно-пробивной гидравлический пресс, двухпозиционный подвижный стол, передаточный робот/ручной манипулятор, вытяжной гидравлический пресс и систему перемещения материалов.

-

Линия горизонтальной вытяжки газовых баллонов

Горизонтальная линия для производства газовых баллонов предназначена для формовки растяжкой сверхдлинных газовых баллонов. Она использует технологию горизонтальной формовки растяжкой и включает в себя головной блок линии, робот для загрузки материала, горизонтальный пресс с большим ходом, механизм отвода материала и хвостовой блок линии. Эта производственная линия обладает рядом преимуществ, таких как простота эксплуатации, высокая скорость формовки, большой ход растяжки и высокий уровень автоматизации.

-

Гидравлический пресс для правки пластин портального типа

Наш портальный правильный гидравлический пресс разработан специально для правки и формовки стальных листов в таких отраслях, как аэрокосмическая промышленность, судостроение и металлургия. Оборудование состоит из подвижной головки блока цилиндров, подвижной рамы портала и неподвижного рабочего стола. Благодаря возможности горизонтального перемещения как головки блока цилиндров, так и рамы портала по всей длине рабочего стола, наш портальный правильный гидравлический пресс обеспечивает точную и тщательную правку листов без «слепых зон». Главный цилиндр пресса оснащен функцией микроперемещения вниз, что обеспечивает точную правку листов. Кроме того, рабочий стол оснащен несколькими подъемными цилиндрами в рабочей зоне листа, что облегчает установку корректирующих блоков в определенных точках и облегчает подъем листов.

-

Автоматический портальный правильный гидравлический пресс для пруткового проката

Наш автоматический портальный правильный гидравлический пресс представляет собой комплексную производственную линию, предназначенную для эффективной правки и коррекции металлического прутка. Он состоит из мобильного гидравлического правильного блока, системы контроля (включая контроль прямолинейности заготовки, угла поворота заготовки, расстояния до точки правки и смещения при правке), гидравлической системы управления и электрической системы управления. Этот универсальный гидравлический пресс способен автоматизировать процесс правки металлического прутка, обеспечивая высочайшую точность и эффективность.